Применение в качестве утеплителя и подклада

Действительно, нетканые материалы достаточно часто используются в сфере утепления. Благодаря описанным методикам производства, достигаются высокие теплосберегающие качества.

Подкладочные же материалы изготавливаются иглопробиванием. Часто подобные варианты используются для дополнительного усиления прочности, жёсткости ткани. В качестве наиболее распространённого примера можно привести флизелин.

Им укрепляются не только воротники, но и стойки, манжеты, подолы платьев и т.д.

Помимо всего вышеозначенного нетканые материалы также используются в производстве геотекстиля. Он используется для обеспечения защиты от смещения слоёв почвы на участке друг относительно друга (существуют и другие применения).

В видео демонстрируются различные нетканые материалы:

Методы производства нетканых материалов

Лучше понять, что такое нетканый материал, поможет описание технологии производства:

- Придание волокнам необходимой консистенции. Сырье разрыхляют с помощью пара, горячего воздуха, воды, вакуума или вручную. От того, насколько качественно будет выполнен этап и насколько тонкими получатся волокна, зависит качество и однородность полотна.

- Укладка сырья. Волокна укладывают однородным слоем в одном направлении. На заводах для этих целей используются струи горячей воды, пар, давление.

- Соединение волокон. Чтобы отдельные волокна стали единым полотном, их прессуют, обрабатывают горячим паром и т. д.

- Укрепление полотна. Часто для придания дополнительной прочности материю прошивают, обрабатывают клеевыми составами или высокими температурами. Последний вариант обработки применяется для синтетических материалов, так как позволяет подплавить, дополнительно склеив волокна.

- Конечная обработка. Включает окраску или нанесение принта.

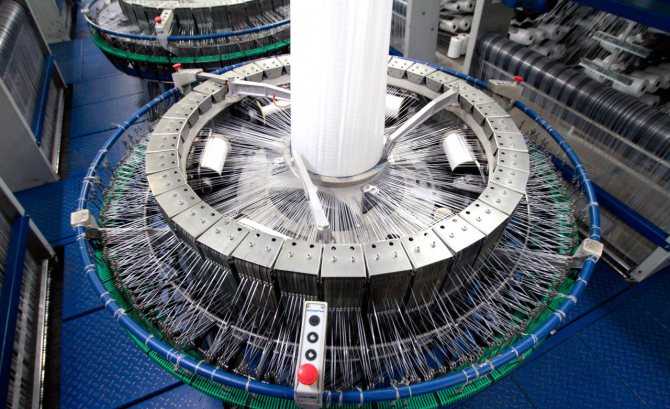

Первые нетканые материалы делали вручную. Сейчас полотна изготавливают на заводах (ПНМ) на специальном оборудовании для производства (его тип зависит от способа скрепления волокон). Такие предприятия есть и в России.

Есть разные технологии производства нетканых полотен. Основные варианты, которые используют современные производители:

- Клеевой. Волокна пропитывают клеевым составом, благодаря чему они слипаются в одно полотно.

- Вязально-пробивной. Волоконное сырье провязывают капроновыми или хлопчатобумажными нитями.

- Иглопробивной. Сырье раскатывают на специальных станках, а затем прокалывают множеством нагретых зазубренных игл. При этом волокна спутываются, образуя цельное полотно.

- Термический. В сырье добавляют волокна, которые расплавляются при более низкой температуре, чем основная масса. При нагревании такие элементы расплавляются и склеивают волокна.

- Гидроструйный. На волоконную основу воздействуют бьющими под высоким давлением тонкими струями воды. Благодаря этому волокна соединяются между собой.

- Войлочно-валяльный. Основу скатывают (подвергают механическому воздействию) в условиях повышенной влажности.

К просмотру производственная видеоэкскурсия:

Самые популярные виды нетканых материалов

Ассортимент нетканых синтетических материалов (НСМ) и натуральных волокон достаточно велик. В списке представлены наиболее популярные виды полотен:

Спанбонд. Для получения волокон, которые тоньше волоса человека, расплавленный полипропилен пропускают через филлеры. Для изготовления полотна волокна скрепляют термическим способом.Спанбонд – тонкая, полупрозрачная материя, на ощупь напоминающая хлопчатобумажную ткань. Обладает водоотталкивающими свойствами. Применяется для изготовления одноразовых халатов, салфеток и простыней.

- Спанлейс. Представляет собой смесь из вискозных, хлопчатобумажных и полипропиленовых волокон. Их соединяют с помощью гидроструйного метода.Это тонкое светлое полотно, обладающее повышенной прочностью. Его легко растянуть, но не порвать. Применяется для изготовления бумажных салфеток.

- Ватин. Для его изготовления используются хлопковые, шерстяные или смесовые волокна низкого качества (отходы текстильного производства). Сырье превращают в цельное полотно с помощью иглопробивного или вязального метода. Для большей прочности иногда полученное волокно проклеивают марлей.Раньше ватин был основным утеплителем для одежды и одеял. Сейчас материю используют преимущественно для пошива рабочей одежды (подшлемники, телогрейки и т. д). Встречаются одеяла с наполнителем из ватина.Недостатки ватина делают его не самым популярным материалом. Среди них: большой вес, высокая гигроскопичность (материал хорошо впитывает влагу и долго сохнет), привлекательность для моли.

- Синтепон. Огнеупорный текстиль из синтетических волокон. Для его изготовления используют клеевой или термический способ. Отличается высокой способностью к теплоизоляции, легкостью. Несмотря на малый вес, полотно объемное.Используется для наполнения подушек, мягких игрушек, курток, одеял и т. д. Клей в составе синтепона может стать причиной аллергической реакции.

- Тинсулейт. Состоит из полых закрученных по спирали полиэфирных волокон. Название переводится, как «тонкое тепло». По теплоизоляционным свойствам материал не уступает лебяжьему и гусиному пуху. Материя отлично держит форму, она быстро восстанавливается после стирки или сжатия.Применяется для пошива тонких, не сковывающих движения курток, в которых не холодно даже при морозе в -40 градусов. Главный недостаток – склонность к электризации.

- Изософт. Современный утеплитель из полиэфирных волокон. Благодаря особой технологии производства материя имеет толщину в 4 раза меньше, чем у синтепона. При этом ее согревающая способность в 12 раз выше.Материал не вызывает аллергии, не комкается и не деформируется при стирке, быстро высыхает, моментально восстанавливает форму после стирки. Это один из самых дорогих синтетических утеплителей.

- Фетр. Производят из кроличьего и козьего пуха методом свойлачивания. Иногда в состав добавляют синтетические волокна для большей гладкости, износостойкости, придания блеска поверхности.При стирке материал часто дает усадку. Материя одинакова на вид с обеих сторон, не осыпается при раскройке, хорошо окрашивается. Применяется для изготовления сумок и шляп, обуви, верхней одежды, игрушек.

- Войлок. Изготавливают из шерсти (обычно овечьей). Для этого слой шерсти скатывают в рулон и катают руками, ногами или специальными приборами, чередуя с обработкой паром.Это рулонный материал, который применяют для пошива обуви, одежды, покрывал, домашнего текстиля. Обычно встречается в сером, коричневом или черном цвете.

- Стеклохолст. Полотно из стекловолоконных нитей. Производится посредством прессования. Применяется для чистовых отделочных работ.

Состав и применение укрывного материала

Укрывной материал изготавливают из полимеров этилена путем термопластичной обработки под давлением. Это позволяет получить достаточно плотное искусственное полотно, которое устойчиво к ударам, хорошо пропускает свет и тепло, не деформируется при морозе и обладает низкой адгезией.

Благодаря этим свойствам укрывной материал хорошо подходит для защиты молодых саженцев и грунта, удержанию влаги в почве, а также содействует борьбе с сорняками.

Его используют несколькими способами:

1. Непосредственно накрывают растения материалом, который подымается по мере роста стеблей. Чтобы полотно не слетало, края присыпают землей или обкладывают деревянным брусом.

2. Сооружают небольшие дуги над грядкой и накрывают каркас.

3. Строят полноценные теплицы и обшивают рулонным материалом.

4. Стелют на землю, а для прорастания стеблей выполняют небольшие надрезы.

Это синтетическое вещество используется в различные сезоны. Весной им защищают молодые побеги от частых заморозков, что позволяет получить раньше обычного огурцы, томаты, клубнику и зелень. Летом материал препятствует быстрому испарению влаги из почвы и это уменьшает работы по уходу за растениями (частый полив, окучивание).

Осенью искусственная ткань позволяет получить повторный урожай редиса, моркови, клубники, огурцов и кабачков, когда ночи уже холодные и ростки в обычных условиях не выживают. Зимой укрывной материал используют для защиты клубней и семян, остающихся в почве (сорта цветов, чеснок, корни клубники). Еще им окутывают ягодные кусты с осени до весны в суровых регионах.

Благодаря плотной структуре и взаимодействию со светом укрывной материал способен:

- повысить урожайность;

- снизить потерю влаги в жару;

- ускорить созревание плодов;

- сократить трудовые затраты на обработку почвы;

- защитить от мороза;

- препятствовать поеданию урожая птицами;

- нейтрализовать лишний ультрафиолет.

Самые популярные виды нетканых материалов

Ассортимент нетканых синтетических материалов (НСМ) и натуральных волокон достаточно велик. В списке представлены наиболее популярные виды полотен:

Спанбонд. Для получения волокон, которые тоньше волоса человека, расплавленный полипропилен пропускают через филлеры. Для изготовления полотна волокна скрепляют термическим способом.

Спанбонд – тонкая, полупрозрачная материя, на ощупь напоминающая хлопчатобумажную ткань. Обладает водоотталкивающими свойствами. Применяется для изготовления одноразовых халатов, салфеток и простыней.

- Спанлейс. Представляет собой смесь из вискозных, хлопчатобумажных и полипропиленовых волокон. Их соединяют с помощью гидроструйного метода.

Это тонкое светлое полотно, обладающее повышенной прочностью. Его легко растянуть, но не порвать. Применяется для изготовления бумажных салфеток. - Ватин. Для его изготовления используются хлопковые, шерстяные или смесовые волокна низкого качества (отходы текстильного производства). Сырье превращают в цельное полотно с помощью иглопробивного или вязального метода. Для большей прочности иногда полученное волокно проклеивают марлей.

Раньше ватин был основным утеплителем для одежды и одеял. Сейчас материю используют преимущественно для пошива рабочей одежды (подшлемники, телогрейки и т. д). Встречаются одеяла с наполнителем из ватина.

Недостатки ватина делают его не самым популярным материалом. Среди них: большой вес, высокая гигроскопичность (материал хорошо впитывает влагу и долго сохнет), привлекательность для моли.

- Синтепон. Огнеупорный текстиль из синтетических волокон. Для его изготовления используют клеевой или термический способ. Отличается высокой способностью к теплоизоляции, легкостью. Несмотря на малый вес, полотно объемное.

Используется для наполнения подушек, мягких игрушек, курток, одеял и т. д. Клей в составе синтепона может стать причиной аллергической реакции. - Тинсулейт. Состоит из полых закрученных по спирали полиэфирных волокон. Название переводится, как «тонкое тепло». По теплоизоляционным свойствам материал не уступает лебяжьему и гусиному пуху. Материя отлично держит форму, она быстро восстанавливается после стирки или сжатия.

Применяется для пошива тонких, не сковывающих движения курток, в которых не холодно даже при морозе в -40 градусов. Главный недостаток – склонность к электризации. - Изософт. Современный утеплитель из полиэфирных волокон. Благодаря особой технологии производства материя имеет толщину в 4 раза меньше, чем у синтепона. При этом ее согревающая способность в 12 раз выше.

Материал не вызывает аллергии, не комкается и не деформируется при стирке, быстро высыхает, моментально восстанавливает форму после стирки. Это один из самых дорогих синтетических утеплителей.

- Фетр. Производят из кроличьего и козьего пуха методом свойлачивания. Иногда в состав добавляют синтетические волокна для большей гладкости, износостойкости, придания блеска поверхности.

При стирке материал часто дает усадку. Материя одинакова на вид с обеих сторон, не осыпается при раскройке, хорошо окрашивается. Применяется для изготовления сумок и шляп, обуви, верхней одежды, игрушек. - Войлок. Изготавливают из шерсти (обычно овечьей). Для этого слой шерсти скатывают в рулон и катают руками, ногами или специальными приборами, чередуя с обработкой паром.

Это рулонный материал, который применяют для пошива обуви, одежды, покрывал, домашнего текстиля. Обычно встречается в сером, коричневом или черном цвете. - Стеклохолст. Полотно из стекловолоконных нитей. Производится посредством прессования. Применяется для чистовых отделочных работ.

Виды и их свойства

Одна из классификаций нетканых материалов основывается на области их применения. Они делятся на:

- технические. Их применяют в промышленности, сельском хозяйстве. В качестве защитных средств, фильтров, прокладок, обтирочных материалов;

- медицинские. Из нетканых полотен производят спецодежду, средства гигиены, бинты, бахилы;

- бытовые. Их используют для производства одежды (синтепон, войлок, кожзам), чехлов для хранения, изделий для уборки.

Что такое войлок. Фото

К полотнам технического назначения относят различные виды строительных изоляционных материалов. Например, изобонд – его используют для защиты зданий от конденсата и влаги. Используют его и в качестве утеплителя.

К полотнам технического назначения относят:

- нетканые протирочные материалы. Их используют для полировки автомобилей и других деликатных поверхностей. Существует несколько форм выпуска – рулоны и салфетки;

- безворсовые нетканые материалы. Используют в напольных и настенных диспенсерах. Они подходят для очистки различных поверхностей от влаги или жира;

- нетканые абразивные материалы. Их производят из полиэфирных или нейлоновых волокон с включением абразивных частиц. Их используют для шлифовки и чистки. Получили материалы и бытовое применение, из них производят губки для мытья посуды;

- нетканые огнестойкие, фильтрующие материалы. Их производят из мета- арамидных и пара-армамидных волокон методом иглопробивания. Они термостойкие, легкие и прочные. Из них производят промышленные фильтры, спецодежду.

Еще один вид технических, нетканых материалов – укрывные полотна. Их используют в сельском хозяйстве для защиты посевов, повышения урожайности. Широко применяется нетканый материал спанбонд. Его производят методом термофиксации. Как правило, это трехслойное полотно. Плотность аграрного нетканого материала влияет на сферу его применения. Наиболее плотные полотна используют для защиты посевов от холодов и заморозков, для «консервации» многолетних растений на зиму. Менее плотные мульчирующие нетканые полотна защищают урожай от вредителей. Спанбонд выпускаю черным, белым, зеленым и многоцветным.

Для производства медицинских изделий и средств гигиены используют спанлейс. Его получают по гидроструйной технологии. В состав входят хлопковые, вискозные и полипропиленовые нити. Они определяют свойства этого нетканого материала – впитывание и удержание влаги. Полотно также хорошо пропускает воздух. Из него выпускают влажные салфетки, гигиенические прокладки, подгузники, одноразовые пеленки.

Фибрелла еще один нетканый материал для производства косметических салфеток, одноразовых медицинских халатов, шапочек.

Для производства одежды используют:

- синтепон. Его используют в качестве утеплителя для верхней одежды или наполнителя для подушек или одеял. Полотно получают клеевым или термическим способом;

- флизелин – прокладочный материал, получаемый клеевым методом. Его применяют для уплотнения деталей одежды. Тонкую разновидность паутинку используют для подшива брюк;

- тинсулейт – утеплитель, получаемый из полых полиэфирных волокон. Он отлично сохраняет тепло, хорошо держит форму, предотвращает деформацию изделий после стирки.

Ватин — трикотажное или нетканое полотно, используется как утеплитель для одежды, наполнитель мягкой мебели и матрасов

Термофайбер — нетканый синтетический наполнитель из полиэфирного волокна

Шерстипон — утеплитель нового поколения, из натуральной шерсти и полиэфирных волокон

Средства для уборки (салфетки, тряпки) производят из мягкого и прочного материала микрофибры. С их помощью можно ухаживать за деликатными поверхностями.

Виды нетканого полипропилена

В зависимости от способа обработки нетканое полипропиленовое полотно классифицируют на такие материалы:

-

Спанлейс (спанлэйс) – при его изготовлении скрепление волокон производится струями воды под давлением, что сохраняет гидрофильность, делает материал гладким, по ощущению напоминающим хлопок. Спанлейс применяется для пошива медицинских халатов, одноразовых простыней и других медицинских средств ухода.

-

Спанбонд и термобонд – волокна, изготовленные фильерным способом — вытягиванием тонких непрерывных нитей из расплава полипропилена через фильеры и последующим выкладыванием их в холст с последующим скреплением их точечной термофиксацией. Спанбонд является основой влажных салфеток, из него изготавливаются бахилы, скатерти и др. Термобонд – применяется чаще всего как верхний слой гигиенических женских прокладок.

- СМС – сэндвич-материал, внешние слои которого спанбонд, внутренний – мельтблаун – взбитые волокна для лучшего впитывания. Материал обладает хорошими гирофильными свойствами и барьерными для микроорганизмов и бактерий. Его применяют в качестве защитного барьерного слоя в респираторах, хирургических масках.

Сферы применения материала

Нетканые материи применяют не только для пошива одежды и обуви. Такой текстиль имеет техническое назначение.

Основные сферы применения:

- Сельское хозяйство. Текстиль применяют для оборудования парников как укрывной материал. Используют материю для защиты грядок, дорожек от сорняков. Особенно часто материю применяют для клубники.

- В строительстве. Для укрепления дорог и тротуаров перед укладкой асфальта и плит, для внешней и внутренней отделки квартир, утепления зданий.

- Личная гигиена. Салфетки, прокладки, подгузники, косметические диски.

- Медицинские принадлежности. Одноразовые пленки, халаты, защитные маски.

- Одежда и обувь. Материю используют как в качестве защитной и теплоизоляционной подкладки, так и в качестве основной ткани.

- Товары для дома. Тряпки для уборки, фильтры, чайные пакетики, упаковки для продуктов.

- Автомобильная промышленность. Выстилка багажников, подушки безопасности, фильтры.

Спанбонд укрывной материал

Изософт утеплитель одежды

Ватин утеплитель одеяла

Свойства и характеристики

К свойствам нетканого текстиля относят способность поглощать и удерживать влагу или отталкивать ее. И также пропускать воздух, или полностью исключить воздухообмен, и теплопроводные характеристики. Свойства материала:

- полотна имеют однородную структуру за счет отсутствия переплетения нитей. Они гладкие, не имеют рельефа, края материала не осыпаются;

- благодаря структуре материал не подвержен деформированию и растяжению;

- плотность играет ведущую роль в назначении полотен. Текстиль с пониженным весом обладает способностью “дышать”, с высокой плотностью — исключает движение воздушных масс (применяется это свойство в производстве геотекстиля);

- в зависимости от состава сырья и веса они могут демонстрировать хорошие теплоизоляционные свойства;

- независимо от технических показателей плотности нетканый материал имеет прочность и устойчивость к образованию катышек и зацепок.

Вам могут быть интересны эти товары

Геотекстиль 120

Подробнее

Геотекстиль 100

Подробнее

Геотекстиль 140

Подробнее

Геотекстиль 150

Подробнее

Геотекстиль 160

Подробнее

Геотекстиль 180

Подробнее

Геотекстиль 200

Подробнее

Геотекстиль 220

Подробнее

Геотекстиль 250

Подробнее

Геотекстиль 280

Подробнее

Геотекстиль 300

Подробнее

Геотекстиль 330

Подробнее

Геотекстиль 350

Подробнее

Геотекстиль 400

Подробнее

Геотекстиль 450

Подробнее

Геотекстиль 500

Подробнее

Геотекстиль 550

Подробнее

Геотекстиль 600

Подробнее

Показать все товары

Показать каталог

Многослойный нетканый материал

Данный материал включает в себя три основных слоя:

- Спанбонд.

- Мельтблаун. Подготовка данного покрытия осуществляется практически таким же способом, как и спанбонд. Единственное отличие – это дополнительная обработка волокон в высокоскоростном потоке, благодаря чему они разделяются на более тонкие нити.

- Спанбонд.

Скрепление трех вышеперечисленных слоев осуществляется при определенной температуре.

Материал, полученный таким способом, выделяется равномерностью распределения входящих в состав волокон. Именно это свойство и позволило использовать его при подготовке различных фильтров.

Свойства нетканых полипропиленовых волокон

Рассмотрим наиболее важные свойства полипропиленового полотна, которые лежат в основе его применения:

Температура эксплуатации PP – 120-140 градусов, поэтому материал легко выдерживает кипячение и стерилизацию паром без разрушения. Полиэтилен для сравнения плавится при значительно меньшей температуре.

Показатель морозостойкости выше у полиэтилена, для PP он составляет -5 – — 15 градусов, при более низких температурах он становится хрупким и крошится. Сополимеризация этилена и пропилена даёт улучшение показателя устойчивости к низким температурам.

PP разрушается под воздействием:

- окислителей высокой концентрации,

- ароматических углеводородов при температуре выше 100 градусов,

- УФ и повышенных температур.

По отношению к бытовой химии он устойчив.

III. Производство

Производство неопрена — это полностью механизированный процесс, на всех этапах которого необходимо внимательно следить за давлением, температурой и временем обработки.

Важным компонентом для изготовления неопрена является прозрачная жидкость хлоропрен, поэтому неопрен часто называют хлоропреном. Процесс производства неопрена состоит из нескольких этапов и похож на выпекание хлеба.

1) Создание полихлоропреновой крошки. Эта крошка — основа будущей пены. С помощью хлоропрена во время химической реакции все

одиночные молекулы связываются вместе в гигантскую полихлоропреновую крошку, или гранулы. Это и есть основа того реального неопрена, который мы и используем в подводном снаряжении. Сегодня наиболее популярна нефтяная технология получения крошки с использованием бутадиена. Однако есть и другие технологии. Например, корпорация Yamamoto делает неопрен на основе ацетилена, получаемого из карбоната кальция из известняка. В компании утверждают, что при этой технологии получается более качественное сырье. Эта крошка пока просто необходимый и важный компонент нашей будущей пены, как мука для выпекания хлеба. Но уже на этом этапе её качество влияет на будущий лист неопрена.

2) Подготовка основы неопрена. Из полученной полихлоропреновой крошки пенообразователей и чёрных пигментов замешивается основа для будущей пены. В результате, получается тестообразная вязкая чёрная масса, похожая на тесто.

3) Создание неопреновой пены. Создание неопреновой пены как отмечалось похоже на выпекание хлеба. А качество неопрена, как и качество хлеба, сильно зависит от рецептуры и от опыта производителя. Естественно, свои секреты настоящие мастера держат в глубокой тайне. Вот почему японский неопрен от Daiwabo, Heiwa, Yamamoto и National, компаний, имеющих колоссальный опыт и традиции, считается самыми лучшими. И это признают даже их конкуренты от Sheico и Nam Liong. Но вернёмся к нашему технологичному этапу. Полученную тестообразную массу выливают в специальную форму, после чего отправляют в печь, где и происходит создание пены. После остывания получают лист неопреновой пены размерами чуть больше 2х1 метр и высотой несколько сантиметров. Внутри пены находятся микропузырьки, или микропоры, наполненные азотом

Важно отметить, что только верхняя и нижняя стороны этого листа пены имеют гладкую поверхность и называются smooth skin, или гладкая пора

4) Нарезание на листы нужной толщины. В зависимости от потребности, полученный неопрен режут по слоям нужной толщины на специальных машинах. Поверхность нарезанного листа

называется opencell или открытая пора. Поэтому после резки куска пены только два крайних листа верхний и нижний из всех нарезанных листов имеют поверхность smoothskin/opencell. Каждый нарезанный лис неопрена с поверхностью opencell не имеет никакой прочности. На этой стадии его проще порвать, чем лист бумаги. Поэтому на следующем этапе лист неопрена укрепляют. Однако уже сейчас все полученные листы имеют высокие теплоизоляционные свойства.

5) Ламинирование или дублирование. Чтобы придать листу прочность и эстетический вид, на его поверхность могут наклеивать ткани различных цветов: нейлон, лайкра, дюратекс, кевлар и другие. Иногда поверхность листа неопрена ламинируют особыми титановыми покрытиями, которые, как считается, лучше сохраняют тепло и защищают поры от более быстрого разрушения. Как вы понимаете, качество и свойства наклеенного материала также существенно влияет на эксплуатационные качества будущего неопренового листа. Но это еще не все. Каждый производитель делает разные сорта неопрена, отличающийся по своим свойствам.

Особенности изготовления синтетического полипропиленового материала

Как изготавливается полипропилен ткань и что это такое? Этот материал образуется посредством сплетения тонких волокон на специальном оборудовании завода. Отличительной чертой нити является небольшая плотность: из 1 кг сырья изготавливается порядка 250000 метров полотна.

Рулон полипропиленовой ткани

Сделать полипропилен ткань непромокаемой получается путем ламинирования полиэтиленом. Процедура осуществляется за счет разницы температур плавления этих материалов. Ламинирование позволяет не только повысить влагонепроницаемость, но и наделить материал следующими характеристиками:

Процедура производства полотна

- Защита от воздействия ультрафиолета.

- Пыленепроницаемость.

- Высокая прочность.

- Продолжительный срок эксплуатации.

Пример ламинированных полипропиленовых рулонов

Сложности и плюсы работы агронома, работающего в офисе

|

|

На настоящий момент одна из основных сложностей — найти человека, который мог бы помочь с какой-то внезапно возникшей проблемой.

Если же говорить о приятной части моей работы, то мне нравится видеть её конечный результат. Например, изменение в лучшую сторону количественных или качественных показателей в моей сфере. Также радует похвала от вышестоящего руководства — директора или главного агронома, которые отмечают твои успехи для компании. Проработав какое-то время, ты зарабатываешь бесценный опыт, который помогает тебе в решении проблем и даёт на вопросы такие ответы, которые не пришли бы тебе в голову буквально год назад. Это приносит огромную радость, удовольствие и чувство гордости за себя.

Что за материал

Часто название искусственные материалы или ткани, вводит покупателя в заблуждение, он принимает их за синтетические. В состав тканей из искусственных волокон входят природное сырье, например, целлюлоза. А в состав синтетических – химические, полученные лабораторным путем нити. Именно происхождением исходного сырья отличаются искусственные и синтетические ткани.

Ткани в основе, которых древесная целлюлоза, иногда сложно отличить от натуральных полотен. Мы приведем советы, как отличить натуральную ткань от искусственной:

- вискозу сложно отличить от хлопка и льна. Она также горит, мнется. Но ее поверхность более гладкая и ровная, без уплотнений и неровностей;

- ацетатный шелк отличается от натурального собрата тем, что электризуется. Если поджечь небольшой отрез ацетата он будет издавать запах уксуса;

- отличить шерсть от акрила в готовом изделии можно, смочив его. Акрил не изменит форму, станет жестче. Шерсть же приобретет мягкость, будет хорошо тянуться. Для определения состава пряжи проще всего поджечь нить. Шерсть будет гореть, появится запах паленого волоса, образовавшийся пепел легко растереть в пыль. Акрил будет плавиться, вместо пепла образуются шарики, которые сложно раздавить.

Искусственную замшу от натуральной отличают по запаху. Первая пахнет синтетикой. Ее структура более однородная, нет пор, неровностей. Натуральная замша, как правило, окрашивается в более темные неяркие цвета, цвет может быть немного размытым.

![«как она может работать агрономом? она же девочка!». интервью с агрономом–аналитиком «русагро» [партнёрский материал] — fonar.tv](http://piter-smu.ru/wp-content/uploads/d/e/0/de00b12f6330007b3164a0c977b648af.jpeg)